一般人不会告诉你的液压油缸常见换算公式(一)

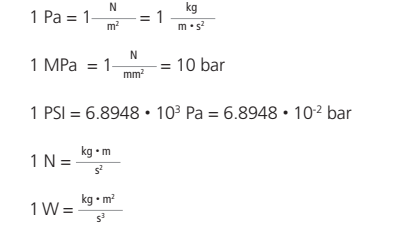

一、换算:

二、力/活塞直径:

A: 有效活塞面积 [mm2]

F: 力 [N]

p: 压力 [bar]

D: 活塞直径 [mm]

d: 活塞杆直径 [mm]

η: 液压缸的有效作用系数

主要由摩擦损失(密封、导向)得出的有效作用系数 [η] 可以推测为约 0.8。 液压缸越大,摩擦对总力的影响越小。 在速度小于0.05m/s 时,摩擦力实际上与压力无关。活塞直径大于 100 mm 时,甚至在恶劣条件下的百分比损失也不超过 2 %。 活塞直径更大时,损失几乎可以忽略不计。

举例说明:

活塞直径小于 20 mm,工作压力约为 140 bar 的液压缸上的摩擦损失约为百分之 20。 活塞直径为 100 mm 时,该值会降低到百分之 2。

在实际应用中需要注意,新密封件的摩擦系数相对较高,在不断地使用中摩擦系数会慢慢降低,从而提升了液压缸的有效作用系数。 如果液压缸的运行速度慢(粘滑效应)或工作压力低,则更换密封件需要特别注意。

液压缸中力 [F]、系统压力 [p] 和活塞面积 [A] 之间的关系遵循下列公式:

F = 0.1 • A • p • η

在活塞杆侧由系统压力产生的力小于活塞侧。

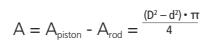

有效面积的计算方法如下:

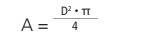

原则上,根据直径 [D] 计算圆面积 [A] 的公式如下:

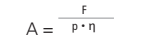

或者根据施加的力 [F] 和压力 [p] 进行计算:

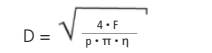

根据系统压力和所需的力计算活塞直径:

在有推动负载的情况下,除了要注意液压缸的尺寸外,还需要计算活塞杆的抗弯强度。

在有推动负载的情况下,除了要注意液压缸的尺寸外,还需要计算活塞杆的抗弯强度。

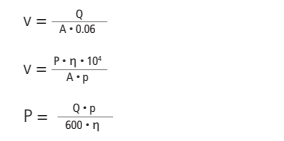

三、根据流量/泵功率得出的活塞速度:

v: 活塞速度 [m/s]

Q: 流量 [l/min]

A: 活塞面积 [mm2]

P: 所需的泵功率 [KW]

p: 系统压力 [bar]

η: 液压系统的有效作用系数

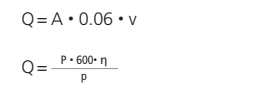

四、所需油量/流量:

Q: 流量 [l/min]

A: 活塞面积 [mm2]

v: 活塞速度 [m/s]

η: 液压缸的有效作用系数

五、推荐流速:

管道内的流速是受限的。

推荐的流速取决于压力。

吸收管: ≤ 1.5 m/s

回流管: ≤ 3 m/s

压力管: ≤ 25 bar ≤ 3 m/s

25 至 63 bar 3 – 5 m/s

63 至 160 bar 4 – 6 m/s

160 至 250 bar 5 – 8 m/s

> 250 bar ≤ 10 m/s

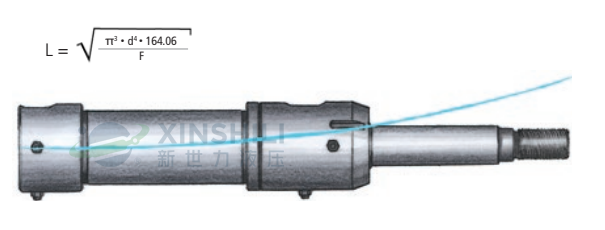

六、抗弯强度:

为了正确确定带推动负载的液压缸尺寸,考虑了四种所谓的欧拉弯曲情况。 由于下面的计算已经包含了五倍的安全性,因此可以直接使用这些结果。

d: 活塞杆直径 [mm]

F: 轴向力 [N]

L: 固定间距 [mm]

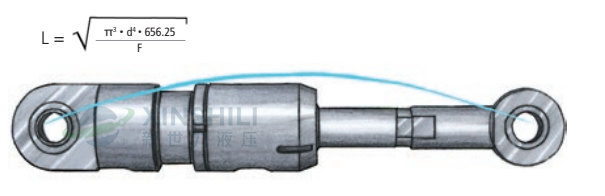

第一种欧拉弯曲情况:活塞杆既未导向也未固定 – 液压缸固定

第二种欧拉弯曲情况:活塞杆与液压缸带有摆动轴承。

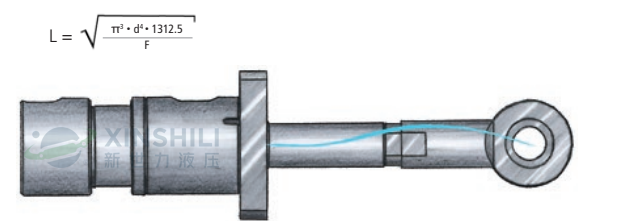

第三种欧拉弯曲情况:活塞杆带摆动轴承– 液压缸固定

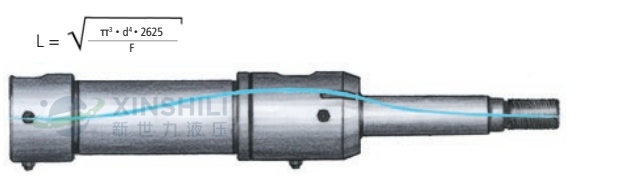

第四种欧拉弯曲情况:活塞杆有导向且固定 – 液压缸固定

非商业如需转载转载请注明出处,谢谢合作。

首页

首页 全国热线

全国热线